Guía profesional para el mantenimiento de baterías industriales

Las baterías industriales sirven como unidades críticas de almacenamiento de energía en sistemas de alimentación ininterrumpida (SAI), estaciones base de telecomunicaciones, sistemas de energía de emergencia, centros de datos y equipos de manipulación de materiales eléctricos. Un programa de mantenimiento sistemático y basado en estándares prolonga la vida útil de las baterías, maximiza la fiabilidad del sistema y minimiza los gastos operativos.

1. Tipos de baterías principales y comparación de características

| Tipo de batería | Ventajas | Desventajas | Aplicaciones típicas |

|---|---|---|---|

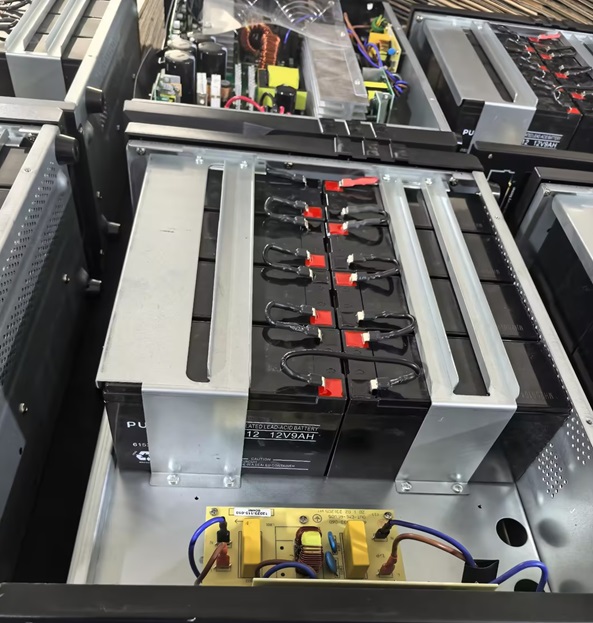

| Plomo-ácido (Vrla/AGM/GEL) | Bajo costo; confiabilidad comprobada; mantenimiento sencillo | Menor densidad energética; sensible a fluctuaciones de temperatura. | UPS, energía de respaldo, infraestructura de telecomunicaciones |

| Iones de litio | Alta densidad energética; ciclo de vida largo; peso ligero | Mayor costo unitario; requiere un sistema de gestión de baterías (BMS) | Carretillas elevadoras eléctricas, almacenamiento en microrredes, vehículos eléctricos |

| Níquel-cadmio (NiCd) | Excelente rendimiento a alta temperatura; descarga estable | Efecto memoria; preocupaciones sobre la eliminación ambiental | Respaldo aeroespacial, entornos de alta temperatura |

2. Normas de mantenimiento y referencias regulatorias

-

IEC 60896?21/22Rendimiento de baterías estacionarias de plomo-ácido y métodos de prueba

-

IEEE 450: Práctica recomendada para pruebas de mantenimiento de baterías de plomo-ácido para UPS y energía de reserva

-

UL 1989:Norma de seguridad para Sistema UPSs

-

Regulaciones locales: directrices de la Administración Nacional de Energía, códigos de seguridad contra incendios, estándares de la industria de las telecomunicaciones

Establecer procedimientos operativos estándar (SOP) alineados con estos estándares para garantizar actividades de mantenimiento consistentes, seguras y compatibles.

3. Inspección y seguimiento diario

-

Inspección visual

-

Integridad del gabinete: sin grietas, abultamientos ni fugas

-

Terminales y conectores: sin corrosión; par de apriete de 8–12 N·m

-

-

Monitoreo ambiental

-

Temperatura: mantener 20–25 °C (máximo 30 °C)

-

Humedad relativa:

-

Ventilación: flujo de aire ≥0,5 m/s para dispersar el gas hidrógeno

-

-

Mediciones eléctricas

-

Voltaje de celda: precisión de ±0,02 V en todas las celdas

-

Gravedad específica (plomo-ácido): 1,265–1,280 g/cm3

-

Resistencia interna: ≤5 mΩ (varía según la capacidad/especificación); utilice un analizador de impedancia de CA

-

-

Monitoreo en línea (DCS/BMS)

-

Seguimiento continuo del estado de carga (SOC), el estado de salud (SOH), la temperatura y la resistencia interna

-

Alarmas de umbral: p. ej., temperatura >28 °C o aumento de resistencia >5 % activa una orden de trabajo de mantenimiento

-

4. Procedimientos periódicos de mantenimiento y pruebas

| Intervalo | Actividad | Método y estándar |

|---|---|---|

| Semanalmente | Comprobación visual y par de apriete de los terminales | Registro según IEEE 450 Anexo A |

| Mensual | Voltaje de celda y gravedad específica | Voltímetro e hidrómetro calibrados; precisión de ±0,5 % |

| Trimestral | Resistencia y capacidad interna | Método de descarga de pulsos según IEC 60896-21 |

| Anualmente | Verificación de la curva de carga de ecualización y carga flotante | Flotación: 2,25–2,30 V/celda; Ecualización: 2,40 V/celda |

| Cada 2-3 a?os | Prueba de descarga profunda y evaluación del rendimiento | ≥80% de la capacidad nominal para pasar |

Mantener registros electrónicos que detallen fecha, personal, equipo y resultados para trazabilidad.

5. Protección de seguridad y procedimientos de emergencia

-

Equipo de protección individual (EPI): Guantes aislantes, gafas de seguridad, guantes resistentes a productos químicos.

-

Prevención de cortocircuitos: Utilice herramientas aisladas; desconecte el bus principal antes de realizar el servicio

-

Respuesta ante derrames de ácido:Neutralizar con bicarbonato de sodio; enjuagar la zona afectada con agua.

-

Supresión de incendios: Mantenga extintores de polvo seco ABC en el lugar; no utilice agua en incendios eléctricos

Realizar simulacros periódicos para validar la preparación para la respuesta ante emergencias.

6. Diagnóstico de fallas y optimización del mantenimiento

-

Disminución acelerada de la capacidad:Realizar un análisis de la curva de descarga C/10 para identificar la fase de degradación

-

Desequilibrio celular:Analizar datos de BMS para identificar drenajes parásitos o celdas débiles; reemplazar unidades individuales defectuosas

-

Sobrecalentamiento durante la carga: Correlacionar registros térmicos con perfiles de carga; optimizar la estrategia de corriente y enfriamiento

Aproveche el mantenimiento predictivo integrando algoritmos de aprendizaje automático con datos históricos para pronosticar tendencias de salud y programar intervenciones proactivas.

Conclusión

Un programa de mantenimiento profesional, basado en estándares internacionales, monitoreo basado en datos y análisis predictivo, garantiza que los sistemas de baterías industriales funcionen de manera eficiente, confiable y segura. Las organizaciones deben perfeccionar continuamente sus protocolos de mantenimiento e implementar soluciones de monitoreo inteligente para lograr un rendimiento óptimo y una excelente relación calidad-precio.